電気新聞ゼミナール(349)

デブリの切削方式の違いはダスト発生にどのような影響をもたらすか?

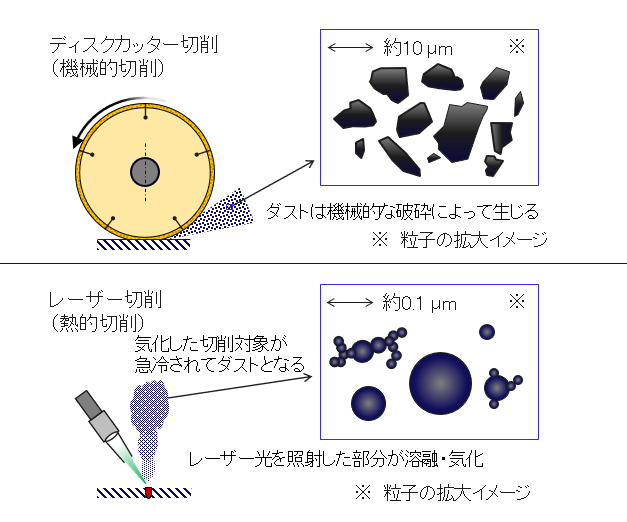

前回の本欄では、デブリ取り出しで使用され得る工法のうち、ディスクカッターを用いた際のダストの発生挙動を解説した。 福島第一原子力発電所の燃料デブリ取り出しでは、溶融・固化したデブリを切削し、搬出できる大きさに加工する必要がある。切削方式には大きく分けて「機械的切削」と「熱的切削」があり、前回紹介したディスクカッターは前者に含まれる。どの切削方式を採用するかは、ダストの性状が作業員の被ばくや設備への負荷に与える影響を重要な判断材料としつつ、作業効率も考慮して検討する必要がある。図に示すように、機械的切削と熱的切削では、ダストの生成形態や粒径が大きく異なる。そこで今回は、ダストの性状を主な観点としつつ、切削特性との関係にも触れながら、各切削方式の違いを整理する。

機械的切削の特徴

機械的切削は、ディスクカッター、コアボーリング、チゼルなどに代表される切削方法である。生成されるダストは機械的な破砕で生じ、その粒径は1〜100μmと幅広い。形状は非球形のものが多い。被ばく評価で重要なダストの飛散率や粒径は、切削方式や切削対象の性状(硬度・空隙率)などに依存する。例えば、ディスクカッターでは、刃の回転が速いほどダストは微細化し、飛散率が増加する傾向がある。また、切削環境の影響も大きく、切削対象が水没している条件では、ダストの多くが水側に移行し、空気中への飛散が抑制されやすい。これは吸入による内部被ばくの低減につながるが、他方、水中に移行した粒子の管理が課題となることもある。

熱的切削の特徴

熱的切削は、レーザーやプラズマなどの熱源を用いて切削対象を溶融させる方式である。生成されるダストは、溶融・気化したものが急冷されて形成されるヒューム粒子であり、その粒径は0.01〜1μmと極めて小さい。粒子は球状のものが多く、帯電の影響により凝集する場合もある。機械的切削で生じる比較的大きな破砕粒子に比べ、熱的切削で生じるダストは浮遊性が高く、吸入による内部被ばくのリスクが相対的に高くなり得る点に注意が必要である。 一方で、ダストの挙動特性を考慮すれば、高性能フィルタや電気集塵などの手法を用いることで、効率的な捕集につながる可能性もある。 また、加工技術として見た場合、熱的切削にはいくつかの利点がある。近年ではファイバーレーザーなどの高出力レーザーが利用可能であり、工具の損耗が小さい点が特徴である。切削時の反力が小さいため、遠隔操作ロボットへの影響が比較的少なく、複雑な姿勢での加工にも適している。切削対象に直接接触しない方式であることから、切削対象の形状や硬さの違いに対する適応性が高い点も利点の一つである。

両方式の比較

では、デブリ取り出しにおいて最適な方式はどちらであろうか。結論は一概には定まらない。デブリの性状や水没条件、作業空間、遠隔操作性、換気能力、水処理システムの余力など、多くの要素を総合的に考慮する必要がある。例えば、水没環境で、ダスト飛散抑制を重視する場合には機械的切削が有利となる一方、複雑な形状への加工や遠隔ロボットによる作業性を重視する場面では、レーザー切削が適している場合もある。また、空気中での捕集を優先するのか、水中での捕集を重視するのかといった方針によっても、選択される工法は変わり得る。 今後のデブリ取り出しでは、ダストの挙動や被ばくへの影響、水処理負荷、除塵設備の性能、遠隔操作のしやすさなどを総合的に評価する必要がある。その上で、作業条件に応じた最適な切削工法を選択していくための技術基盤の構築が、ますます重要になる。

電気新聞 2026年1月21日掲載